联系热线

近年来,随着电镀和化学镀等传统表面改性技术的局限性日益突出,以物理气相沉积(PVD)和化学气相沉积(CVD)为主要工艺方法的真空镀膜技术取得了突飞猛进的进展,其中,PVD 制备过程所需要的溅射靶材[1-3] 市场需求量日趋旺盛。据统计,全球范围内靶材的市场需求量每年以20% 的速度增长,中国作为全球制造业大国,其靶材的市场需求量更是每年以超过30% 的速度增长[4]。但是,目前市场整体对被溅射之后的靶材的再利用报道得少之又少。因此,本文就钼靶材磁控溅射前后的基础性能做了研究比较,并对其再应用开发做了总结和讨论。

1 、试验

本文以99.99% 的钼粉作为原料,通过1780 四辊可逆轧机制备出G5.5 代(1 950 mm×1 580 mm×14 mm)的靶材,对靶材绑定后进行溅射镀膜,镀膜使用后分别对溅射前后靶材的厚度、密度进行了测量,利用金相显微镜对溅射前后的靶材的组织形貌进行了观察,再采用电感耦合等离子发射光谱法(ICP)及原子吸收法对溅射前后的靶材的杂质元素进行了检测。

2 、溅射后钼靶材的基本性能特点

2.1 溅射后钼靶材的厚度特点

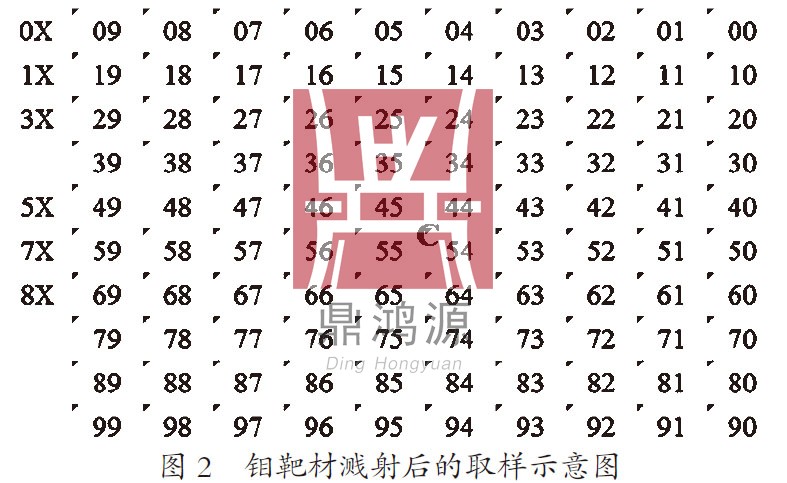

以坐标轴的形式对取得的107 个样品进行标识,第一行从右到左,依次排列序号为00,01,02,…,09,以此类推,排到第十行的90,91,…,99,共计100个样品, 外加在板材中心位置取C 号样品,在板子最左侧的边部取样0X、1X、3X、5X、7X、8X,共计107 个样品。

具体实物图如图1 所示,示意图如图2 所示。

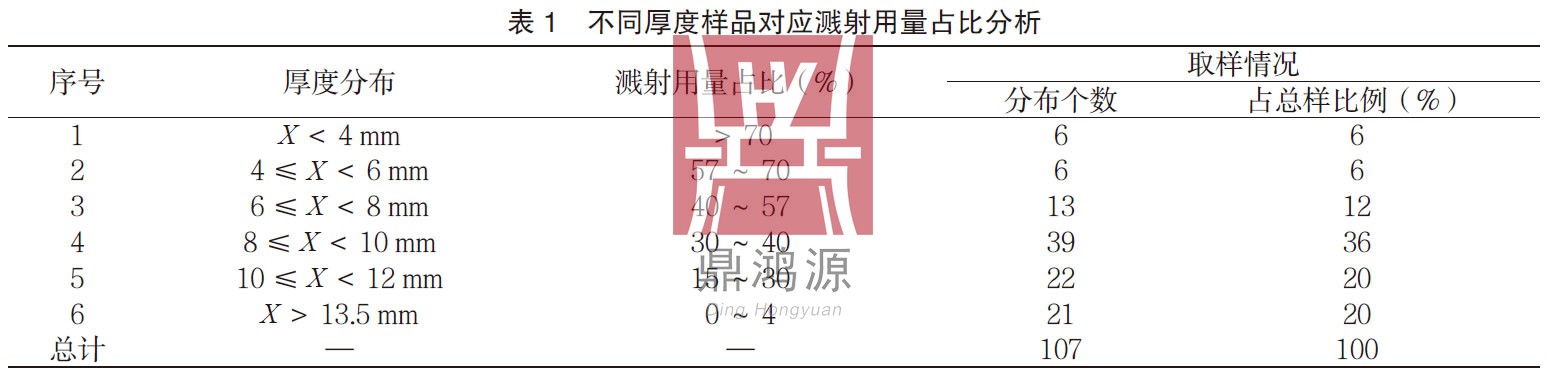

首先,对107 个样品进行厚度测量,具体测量结果的数据规律如表1 所示。

表1 为钼靶材(溅射前厚度为14 mm)溅射后整个板材的厚度分布情况,其厚度按照大小分成6个区间, 分别为X < 4 mm、4 mm ≤ X < 6 mm、6 mm ≤ X < 8 mm、8 mm ≤ X < 10 mm、10 mm ≤ X <12 mm 和X > 13.5 mm。统计分析发现,靶材溅射后厚度在8 mm ≤ X < 10 mm 的占比最多,占36%,溅射后厚度在10 mm ≤ X < 12 mm、X > 13.5 mm 的占比均为20%,即溅射用量占比在40% 以下的比重约为76%。以上数据表明,较低的磁控溅射用量为进一步将溅射后的钼靶材再开发应用提供了必要条件。

2.2 溅射后钼靶材的密度特点

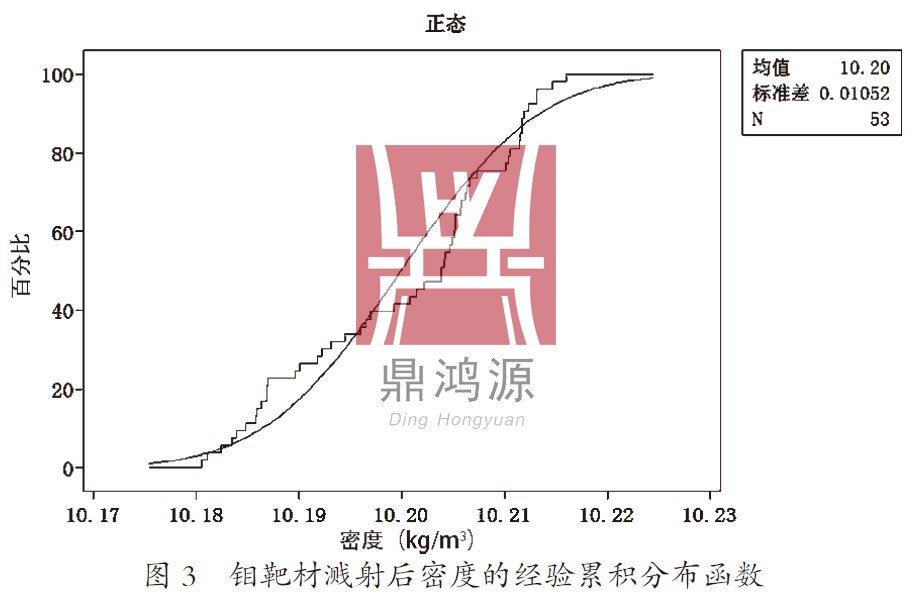

针对溅射后的钼靶材进行密度检测。共计取样53个,对其分别进行密度测量,并对结果进行分析。结果表明,测量数值整体分布在10.18 ~ 10.21 kg/m3, 对其做经验累积分布函数,如图3 所示。可见,密度的均值为10.20 kg/m3,溅射前,从钼靶材取样3 个,测量密度值分别为10.204 kg/m3、10.210 kg/m3 和10.208 kg/m3,三者平均值为10.207 kg/m3,与溅射后靶材密度一致。

2.3 溅射后钼靶材的内部组织结构特点

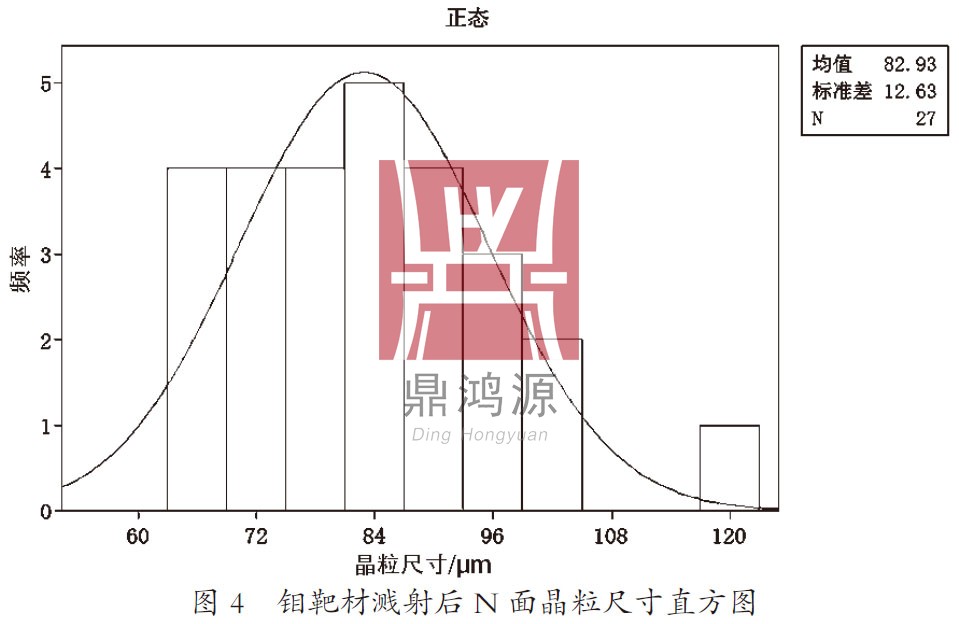

根据厚度及样品位置综合考虑,对27 个小样分别进行金相组织结构分析。可见,溅射后钼靶材的N面晶粒尺寸分布在60 ~ 118 μm,与溅射前晶粒尺寸70 ~ 120 μm 的水平基本一致。图4 为溅射后钼靶材N 面的晶粒尺寸直方图。

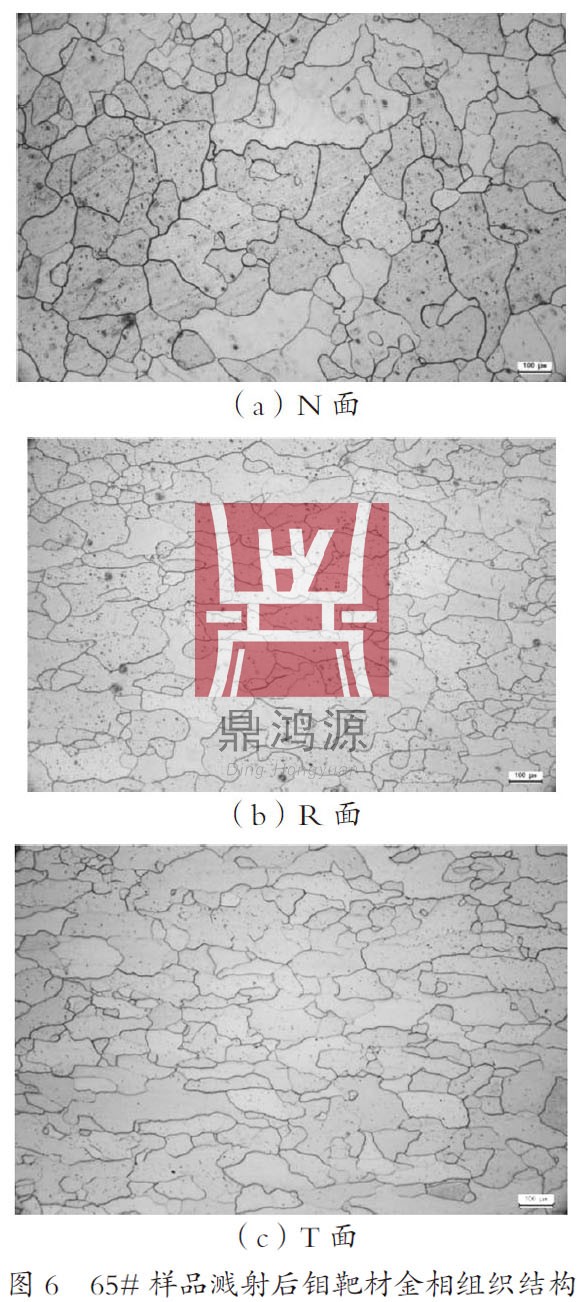

图5、图6 为65# 样品溅射前后的N、R、T 金相组织结构。其中,图5 为65# 样品溅射前N 面、R 面、T 面的金相组织结构,其平均晶粒尺寸分别为80 μm、67 μm 和71 μm。图6 为65# 样品溅射后N 面、R 面、T 面的金相组织结构,其平均晶粒尺寸分别为83 μm、65 μm 和67 μm。结果表明,溅射前后钼靶材的组织形貌一致,无明显变化。

2.4 溅射后钼靶材的化学元素杂质特点

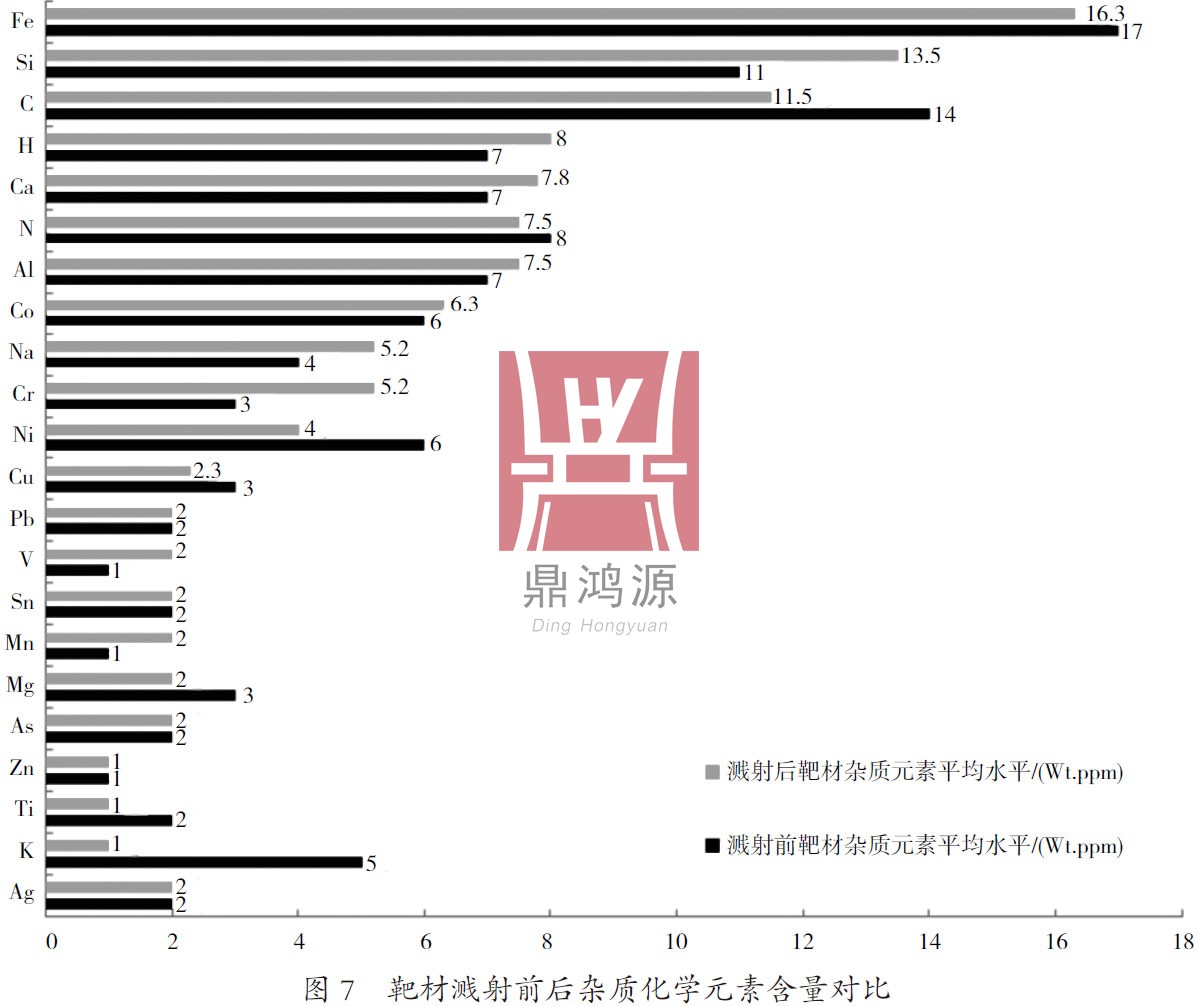

选取6 个批号样品(17#,26#,34#,43#,52#,77#),按照ICP-MS(电感耦合等离子体质谱仪)及原子吸收的制样方法进行制样,对其进行了多种元素检测,并将检测结果与靶材溅射前杂质化学元素的含量进行了比较,如图7 所示。结果表明,溅射前后靶材的杂质化学元素含量保持不变,即物理溅射这一过程对靶材的内部杂质含量不产生影响。

溅射后钼靶材的检测分析表明,钼靶材在溅射后并没有使靶材的密度、组织、化学元素等发生改变,仅厚度发生了明显的变化,其溅射用量占比小于40%,还有约60% 的钼金属作为残靶回收,具有很高的二次加工利用价值。

3 、被溅射后钼靶材的再应用开发

由于靶材在交付终端客户使用前需要进行绑定,即靶材背面会绑定铜板,铜板内部装有循环水管道,使用过程中通过铜板内部水循环实现对靶材的冷却。钼靶材和铜板之间的绑定会使用铟金属,使用完解绑后返还残靶,因此被溅射后的钼靶材背面有少量铟金属附着,需要进行处理后再进一步加工。行业里通常使用碱洗工艺来处理绑定面的铟金属。

经过碱洗处理后的残靶通过进一步的轧制,轧制成不同规格尺寸的钼薄板。冷轧钼薄板因具有优良的导电、导热、耐腐蚀及高温力学性能,目前可应用于加热炉钼坩埚。根据加热炉内坩埚所用钼条的尺寸,使用水切割设备对合适尺寸的钼薄板进行切割并校直,按照表面粗糙度要求,通过机加工序进行铣削和磨削加工,最终根据产品的表面质量要求对钼条进行表面处理,以达到最终要求。

此外,使用溅射后的钼靶材,轧制至0.5 ~ 1.5 mm的钼薄板可用来做炉体内的隔热屏,也可继续轧制成各种规格的钼带材,用于折弯、冲压钼异形件产品。

溅射后的钼靶材还可经轧制、冲压、旋压、折弯等成形加工后制成杯形、U 形、深波浪形等特殊形状,作为大功率发射阳极、栅极支架等进行钼材料的再 利用。

4 、结论

通过对钼溅射后靶材(残靶)的分析,研究发现,钼靶材在溅射后并没有使钼金属的密度、金相组织、化学元素等发生改变,仅厚度发生了明显的变化,其 溅射用量占比在40% 以下,还有约60% 的钼金属作为残靶回收,具有很高的二次加工利用价值。残靶通过一定的轧制、机加工,可加工成不同规格尺寸的钼 板,再通过不同的加工工艺,可生产各种规格尺寸、形状的热场钼零部件或其他电子产品等,从而实现钼材料的再利用。

参考文献

【1】 BUGAEV S P,PODKOVYOV V G,OSKOMOV KV,et al.Ion-assisted pulsed magnetron sputteringdeposition of ta-C films[J].Thin Solid Films,2001(1):16-26.

【2】 MUSIL J,LESTINA J,VLCEK J,et al.Pulsed DCmagnetron discharge for high-1ate sputtering of thinfilms[J].Journal of Vacuum Science and Technology,Part A:Vacuum,Surfaces and Films,2001(2):420-424.

【3】田民波,刘德令. 薄膜科学与技术手册[M]. 北京:机械工业出版社,1992:5-15.

【4】迟伟光,张凤戈,王铁军,等. 溅射靶材的应用及发展前景[J]. 新材料产业,2010(11):6-11.