联系热线

前言

随着电子信息产业的飞速发展, 薄膜科学应用日益广泛。溅射法是制备薄膜材料的主要技术之一, 溅射沉积薄膜的源材料即为靶材。用靶材溅射沉积的薄膜致密度高, 附着性好。20 世纪 90 年代以来, 微电子行业新器件和新材料发展迅速, 电子 、磁性 、光学 、光电和超导薄膜等已经广泛应用于高新技术和工业领域, 促使溅射靶材市场规模日益扩大。如今, 靶材已蓬勃发展成为一个专业化产业。

目前, 全世界的靶材主要由日本、美国和德国生产, 我国靶材产业的研发则相对滞后 。虽然国内也有一些大学和研究院对靶材进行了研制, 但仍处于理论研究和试制阶段, 尚没有专业生产靶材的大公司, 大量靶材还需进口。如今, 微电子等高科技产业的高速发展促进了中国靶材市场日益扩大, 从而为中国靶材产业的发展提供了机遇 。靶材是微

电子行业的重要支撑产业之一, 如果我们能及时抓住机遇发展我国的靶材产业, 不仅会缩短与国际靶材水平的差距, 参与国际市场竞争, 还能降低我国微电子行业的生产成本, 提高我国电子产品的国际竞争力。

有关靶材应用和市场前景方面的综述已有多篇, 本文重点总结靶材的制备工艺, 为靶材制备研究者提供有价值的参考。文中首次详细列出我国靶材研究单位和生产企业, 对其研究方向和产品进行了系统归纳;并分析了国内外靶材专利对我国靶材产业化的影响 。

1、 靶材的分类

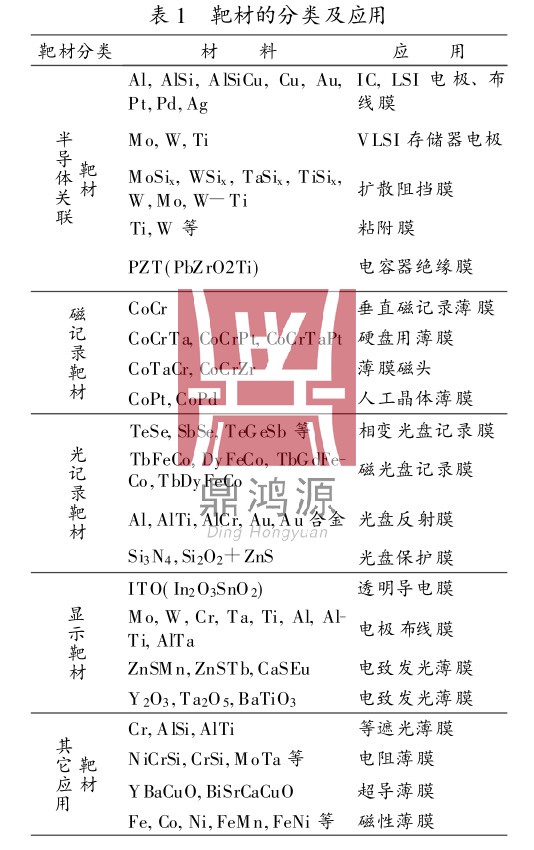

根据应用主要包括半导体领域应用靶材、记录介质用靶材、显示薄膜用靶材、光学靶材、超导靶材等。上海钢铁研究所张青来等人对靶材的分类及其对应的材料种类和应用领域划分得较为详细, 本文整表引用( 见表 1) 。其中半导体领域应用靶材、记录介质用靶材和显示靶材是市场规模最大的三类靶材。

靶材形状有长方体、正方体 、圆柱体和不规则形状 。长方体 、正方体和圆柱体形靶材为实心, 溅射过程中, 圆环形永磁体在靶材表面建立环形磁场, 在轴间等距离的环形表面上形成刻蚀区, 其缺点是薄膜沉积厚度均匀性不易控制, 靶材的利用率较低, 仅为20%~ 30%。目前国内外都在推广应用旋转空心圆管磁控溅射靶, 其优点是靶材可绕固定

的条状磁铁组件旋转, 因而 360°靶面可被均匀刻蚀, 利用率高达 80%。

2、靶材的性能要求

靶材制约着溅镀薄膜的物理 、力学性能, 影响镀膜质量, 因而靶材质量评价较为严格, 主要应满足如下要求:

1) 杂质含量低, 纯度高 。靶材的纯度影响薄膜的均匀性 。

2) 高致密度。高致密度靶材具有导电、导热性好、强度高等优点, 使用这种靶材镀膜, 溅射功率小, 成膜速率高, 薄膜不易开裂, 靶材使用寿命长,而且溅镀薄膜的电阻率低, 透光率高。

3) 成分与组织结构均匀。靶材成分均匀是镀膜质量稳定的重要保证 。

4) 晶粒尺寸细小。靶的晶粒尺寸越细小, 溅镀薄膜的厚度分布越均匀, 溅射速率越快 。

正因为靶材在性能上有上述诸多特殊要求, 导致其制备工艺较为复杂。

3、靶材的制备工艺

目前制备靶材的方法主要有铸造法和粉末冶金法 。

铸造法 :将一定成分配比的合金原料熔炼, 再将合金熔液浇注于模具中, 形成铸锭, 最后经机械加工制成靶材。铸造法在真空中熔炼、铸造。常用的熔炼方法有真空感应熔炼 、真空电弧熔炼和真空电子轰击熔炼等 。其优点是靶材杂质含量( 特别是气体杂质含量) 低, 密度高, 可大型化;缺点是对熔点和密度相差较大的两种或两种以上金属, 普通熔

炼法难以获得成分均匀的合金靶材 。

粉末冶金法:将一定成分配比的合金原料熔炼, 浇注成铸锭后再粉碎, 将粉碎形成的粉末经等静压成形, 再高温烧结, 最终形成靶材 。粉末冶金法的优点是靶材成分均匀 ;缺点是密度低, 杂质含量高等。常用的粉末冶金工艺包括冷压、真空热压和热等静压等 。

3.1 铸造法

3.1 .1 NiCrSi 高阻溅射靶材

该靶材主要用于制备金属膜电阻器和金属氧化膜高阻电阻器, 集成电路布线及传感器等, 应用于电子计算机 、通讯仪器 、电子交换机中, 逐渐成为替代碳膜电阻的新一代通用电阻器。目前用于生产高稳定性金属膜电阻器的高阻靶材, 主要依靠进口, 价格昂贵, 制约了我国电子工业的发展 。

上海交通大学在 NICrSi 合金内添加稀土以改良靶材性能, 其制备工艺如下:

1) 备料:Cr 、Ni 元素纯度大于 99.5%;Si 元素纯度大于 99.9 %;稀土元素混合物纯度大于 98 %。

2) 将 Ni 、Cr 及少量的 Si 熔炼成中间合金, 电弧炉熔炼时的电压为 20V, 电流为 500 ~ 600A, 时间为 2~ 5min。

3) 然后进行整个靶材的真空感应熔炼, 即采用特殊真空感应熔炼石蜡熔模精密浇铸 :在真空感应熔炼中将制备好的中间合金放在加料器的底部, 难熔材料在上部, 在真空感应熔炼中使中间合金先熔化, 然后再将难熔 Si 材料加入。真空感应熔炼时的真空度为 2×10 -2 torr, 功率为 35kW, 时间为 1h。

4) 随后进行精炼, 精炼时功率为 20kW, 时间为30min 。

5) 稀土元素在精练阶段加入, 并用电磁感应将溶液均匀搅拌, 注入熔模, 熔模冷却后经脱模工序得到靶材的铸造件 。

6) 对靶材铸造件热处理和机械加工。热处理工艺为:在 800 ℃下保温 2h 。

天津大学在 NICrSi 合金内加入 Ti, 并调整了各元 素的含 量 ( 成分 :Si45% ~ 55%, Cr40% ~50%, Ni3%~ 6%, Ti0.1%~ 0 .3%) , 所制备的靶材具有表面光滑、平整、外部无裂纹, 内部无气孔等优点 。用该靶材生产的金属膜电阻器具有较高的稳定性。所采用的制备工艺如下 :

1) 采用刚玉 -石墨 -镁砂复合型中频真空感应炉, 将配好的料放入刚玉坩锅内, 在 1 ×10 -2 torr真空条件下冶炼, 熔炼温度为 1 500 ~ 1 550 ℃, 时间为 1h。中频感应炉的功率为 10~ 40kW, 感应圈电压和电流分别为 100~ 400V 和 200 ~ 380A 。

2) 模壳内设置管口伸至模壳底面的浇铸管, 烘烤模壳, 使其温度达到 650~ 700℃时, 料液通过浇铸管底面而浇铸 。浇铸后模壳缓慢冷却至 850 ~800℃, 保温 1h, 然后再以 10~ 15 ℃/h 的速度冷却至室温。

为提高强度, NiCrSi 靶材的背面需覆加衬板,即在背面焊接一块铜板。铜板形状和尺寸与靶材相同, 厚度为 1~ 3mm 。用铟锡钎焊或环氧树脂粘接的方法将靶材和铜板焊接牢固, 焊接温度为 250~ 270℃, 时间为 4h。

3.1.2 Ag 及 Ag 合金靶材

Ag 靶材主要应用于光盘介质的反射膜;STN液晶显示装置或有机 EL 显示装置等的光反射性薄膜。在 Ag 合金中添加少量的 In、Sn、Zn 或 Au 、Pd、Pt, 或根据情况添加少量的 Cu, 可将低溅射靶材电阻, 提高靶材图案形成性 、耐热性、反射率和耐硫化性等 。

日本石福金属兴业株式会社采用燃气炉、高频熔炼炉, 在空气( 或惰性气体环境或真空下) 冶炼 、制备 Ag 合金靶材, 熔炼温度为 1 000~ 1 050℃。

3.1.3 镍基变形合金靶材

该靶材主要应用于合金钢领域, 适用于建筑装饰玻璃镀膜用。

冶金工业部钢铁研究总院采用如下工艺制备该靶材:

1) 真空感应炉或非真空感应炉加电渣重熔方法冶炼。

2) 采用热锻方法进行热加工, 或采用热锻加热轧方法进行加工成型 。开锻温度为 1230℃, 终锻温度为 980 ℃;开 轧温度为 1 130℃, 终轧温度 为1 000℃。

3.1.4 纯金属铝、钛 、铜, 或其合金靶材

由纯金属铝、钛或铜, 或是添加铜 、硅、钛、锆 、锕、钼 、钨 、白金 、金、铌、钽 、钴 、铼 、钪等至少一种不同金属所形成的合金靶材主要应用于半导体产业及光电产业。

光洋应用材料科技股份有限公司采用双 V 熔炼法制备该类靶材:

1) 将纯金属或合金进行真空感应熔炼。

2) 对铸件进行高温锻造加工, 产生晶粒细小及二次相微细化的高均质化材料。

3) 真空电弧精炼。 将锻造后的材料当作电极, 利用一高直流电源, 在此电极与一导电坩锅之间产生电弧, 融化由单一金属或合金所形成的电极, 熔融物落至导电坩锅中固化而获得靶材 。

3.1 .5 铝系合金靶材

铝系合金靶材主要应用于光碟和液晶显示屏上。

三井金属工业株式会社采用溅射方法制备铝-碳合金靶材, 其制备工艺如下:

1) 分别准备铝和碳的靶材, 对这些靶材进行同时或交替溅射, 将其堆积在基板上, 形成铝 -碳合金靶材 。

2) 将该通过溅射形成的铝-碳合金块材再熔化, 加入合金元素, 然后冷却凝固, 从而制造成具有优异特性薄膜的铝系合金靶材。

然而该工艺存在如下缺点;靶材内易形成粗大的 Al4C3 相;由于利用溅射装置, 生产效率低, 制造成本高。

因而, 三井金属工业株式会社又对铝系合金靶材的制备工艺进行了深入研究, 重新制订了制备工艺:

1) 铝 -碳二元系合金靶材的制造 :将铝放入碳坩锅中, 加热至 1 600~ 2 500℃, 将铝熔化, 在碳坩锅中形成 Al-C 合金, 使该溶液冷却凝固, 冷却速度为 3 ~ 2×10 5 ℃/S, 从而形成 Al -C 相均匀微细分散在铝母相中的 Al-C 合金。冷却速度越大, 铝-碳相越越细小, 分布越均匀。可将熔液浇入铸模中铸造 ;也可采用骤冷凝固法形成非晶态金属, 如

单辊法、双辊法等熔融旋压成形法 。将熔融旋压成形法骤冷凝固得到的线状或箔状材料再熔化, 形成块状体, 用作靶材 。

2) 铝 -碳 -X 三元系合金靶材的制造:先将该Al-C 合金锭进行冷轧等冷加工, 然后在 660 ~900 ℃下二次熔化( 最好在惰性气体气氛中进行) ,并加入镁等添加元素, 搅拌后进行铸造。二次熔化时, 只要使Al -C 合金达到添加元素进行搅拌的流动状态即可, 以免铝母相中的Al -C 相粗化 。冷加工的目的是预先使铝-碳针状析出相微细化, 防止最终成形加工时出现开裂。

该制备工艺的难点是:如何控制合金的含量。

三井金属工业株式会社预先在碳坩埚中生成含碳量较高的铝 -碳合金;再熔化时, 将铝 -碳合金锭与添加元素一起加入铝内, 从而精确地控制合金元素的含量 。

采用该工艺, 能够获得组成均匀的钛铝合金靶, 并能降低靶材内部缺陷, 抑制材料氧化 。因而使用该靶材能够形成耐热性及低电阻性优异的铝合金薄膜 。

3.2 粉末冶金法

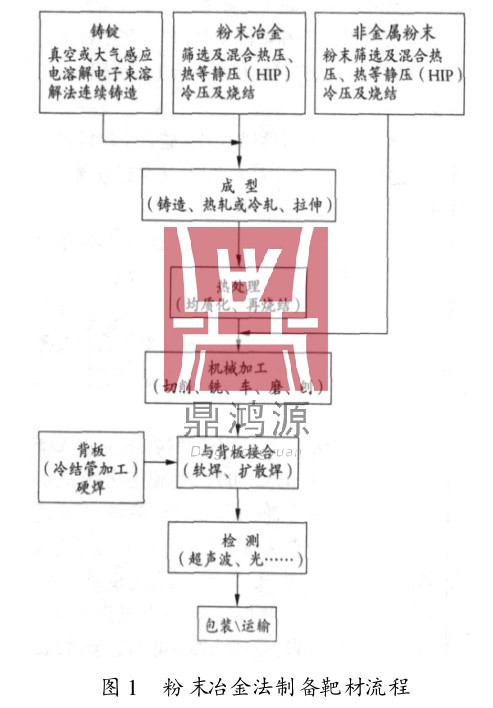

粉末冶金制备靶材流程见图 1。

3.2.1 铽铁钴 -稀土系列磁光靶材

西南交通大学张喜燕等人采用磁悬浮熔炼技术熔炼靶材合金, 通过磁场搅拌熔体, 保证合金成分均匀 。可避免使用石英坩埚所导致的高成本、低效率问题 。

制造工艺如下。

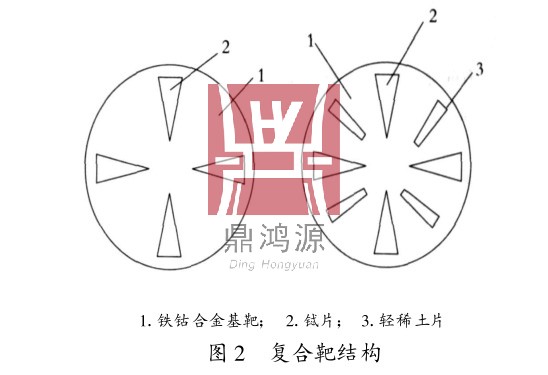

1) 料处理及配料:处理工业纯铁和钴表面, 然后将铽 、轻稀土 、铁放入磁悬浮炉内精练, 最后在气体保护下配料。采用磁悬浮熔炼技术熔炼基靶合金, 基靶合金成分为铁钴合金, 将纯铽和轻稀土线切割成扇片或圆片, 对称地镶嵌在铁轱合金基靶刻蚀最大的圆环内制成复合靶( 见图 2) , 通过调节铽片、轻稀土片的数量与位置或改变基靶合金含量,

来改变靶材成分 。

2) 熔炼:将原料置于坩埚内, 磁悬浮熔炼 2~ 3次。

3) 制粉:在有氩气保护的真空配料箱内将合金锭粗碎, 然后球磨 。

4) 冷压成型:用冷等静压技术将纯净合金粉料压制成型 。

5) 烧结:将装靶的石英容器置于高温真空烧结炉内, 在 1 000℃以上保温烧结 5h, 然后炉冷 。

6) 封装:在真空箱内将靶材打磨, 抛光, 测尺寸, 称质量后, 取出封装成型 。

3.2 .2 铟锡氧化物靶材( ITO)

铟锡氧化物薄膜具有透明和导电双重优点, 被广泛用于太阳能电池、触摸屏、液晶显示器和等离子显示器等领域。近年来, 电子行业的迅速发展促进了铟锡氧化物靶材的需求量逐年大幅增加。

铟锡氧化物靶材的制备工艺相对较为复杂, 分为两部分 :首先制成氧化铟锡粉末, 然后再将粉末烧结成靶材。

中南工业大学于 1999 年提出了如下制备工艺:

1) 首先用化学方法制成铟锡氧化物化学复合粉末, 或者将单体氧化铟粉末和单体氧化锡粉末按9:1 质量比混合, 制成机械复合粉末 。粉末呈球形或准 球 形, 平 均 粒 径 为 30 ~ 200nm, 纯 度 为99.99%, 无硬团聚 。

2) 将复合粉末在 1 350℃氧气氛中进行脱氧处理 。

3) 把复合粉末装入包套内进行冷等静压。冷等静压介质为油, 压力为 200~ 280MPa, 保压时间为 10min。获得的粗坯密度为理论密度的45 %~55%。

4) 粗坯装入相应尺寸的容器内。容器与粗坯间隔以金属钽膜或镍膜或铌膜或铂膜, 以阻止它们在高温高压下发生反应。

5) 抽真空, 封装有粗坯的容器。

6) 将上述容器放入热等静压炉中进行热等静压处理 。热等静压温度为 1 100~ 1 300℃, 保温时间为 0.5~ 6h, 氩气氛压力为 100 ~ 120MPa 。

7) 热等静压后用稀硝酸酸洗去除碳钢容器,剥离金属箔隔层, 获得靶材。

8) 用线切割方法切割靶材, 获得所需尺寸的产品 。

冷等静压包套( 用橡胶制成) 和热等静压容器( 由碳钢制成, 为方拄形或圆柱形) 是由中南工业大学根据靶材特点而专门设计。

采用该方法制备的铟锡氧化物靶材具有密度高、纯度高 、尺寸大, 生产效率高、成本低等优点。

北京市东燕郊隧道局二处防疫站蒋政等人于2001 年提出如下 ITO 制粉和靶材制备工艺 。

氧化铟锡粉末的制造工艺 :

1) 将金属铟和金属锡用硫酸、硝酸、盐酸中的任一种溶解。混合比例为氧化铟与氧化锡之比为 9∶1。

2) 溶液混合后, 配置成[ In 3 + ] 为 1 -3M 的溶液。

3) 溶液中加入浓度为 5%的氨水直至溶液的PH 值达到 7 -7.5。

4) 将生成的白色沉淀经洗涤 、过滤, 然后在 80-120℃烘干。

5) 最后在 500-800 ℃焙烧, 得到 ITO 粉。

所获得的氧化铟锡粉末的 BET 比表面积在 25-40m2 /g 之间 。

氧化铟锡靶材的制备工艺 :

1) 研磨 ITO 粉( 如球磨) 。

2) 将研磨后的 ITO 粉放入石墨模具中。

3) 在真空或惰性气体环境中, 800 ~ 960℃条件下, 加压烧结 1~ 2h, 压力为 15~ 30MPa。

4) 加工研磨后得到铟锡氧化物靶材。

为防止铟锡氧化物粉与石墨模具发生反应, 在石墨模具内表面喷涂一层金属镍和一层氧化铝, 每层厚 300μm 。

株洲冶炼集团有限责任公司龚鸣明等人于2003 年也提出铟锡氧化物的制备工艺, 如下

1) 制备铟锡混合盐溶液 。

2) 溶液的均相共沉淀。添加剂为柠檬酸或酒石酸, 加热温度为 92 ℃。

3) 沉淀物的煅烧 。在 400 ~ 1 200℃, 22%~35%氧气浓度下, 于隧道窑中煅烧 。

4) 铟锡氧化物预还原脱氧。脱氧是在温度 300~ 600℃, 氢气流量 1 ~ 3m 3 /h, 反 应时间 15 ~60min, 脱氧率控制 6%~ 20 %的管道炉中进行 。

5) 铟锡氧化物冷等静压二次成形 。将铟锡氧化物粉末, 在压力 80 ~ 120MPa, 保压时间 1~ 5min条件下, 于冷等静压机中预压成粗坯, 再将粗坯破碎成粒, 在压力 150 ~ 200MPa、保压时间 5 ~ 10min条件下, 于冷等静压机中压制成坯件。

6) 铟锡氧化物坯件的热等静压烧结 。热等静压是将坯件置于具有隔离材料的包套中, 在热等静压机中进行烧结。隔离材料为氧化锆和铜箔( 或氧化铝和铜箔) 等。

7) 将靶材脱模。

8) 将靶材切割成产品 。

3.2 .3 稀土过渡族金属合金靶材

稀土族指重稀土族铽、镝元素中的至少一种元素, 轻稀土族指钕 、钐元素中的至少一种元素, 过渡族指铁、钴 、铬元素中的至少一种元素。稀土过渡族金属合金靶材主要应用于磁光盘记录介质。

熔炼稀土过渡族金属合金材料的常用方法有电炉熔炼和石英管真空保护熔炼等。

电炉熔炼 :将装有合金原料的坩锅放入熔炼电炉中, 再对坩锅和炉膛抽真空或抽真空后充入惰性气体, 随后加热熔化合金, 再将合金熔液倒入浇注模具中。其缺点是 :易造成坩锅材料的污染, 及成份和均匀性不易控制。

石英管真空保护熔炼:将合金原料放入石英管中后, 抽真空后密封, 然后加热至一定温度将合金熔化 ;熔炼过程中需不断转动石英管, 待冷却后打碎石英管 。其缺点是:成分难以均匀化, 成本高, 效率低 。

西南交通大学采用磁力搅拌悬浮熔炼和粉末烧结技术制备稀土过渡族金属合金靶, 工艺如下 :

1) 将稀土族和过渡族金属原料或预先炼制的中间合金按设计重量称好放入磁力搅拌悬浮熔炼炉的水冷坩锅中进行感应加热悬浮熔炼, 对坩锅抽真空, 再充入 99.5%纯度的氩气后进行熔炼。熔炼过程中借助磁场作用搅拌熔体, 使合金成份更加均匀。称量稀土元素时应考虑熔炼时的烧损量 。

2) 在真空环境下将合金铸锭粉碎, 然后放入球磨机中研磨, 获得粒径在 0.5 ~ 400μm 之间的合金粉末。

3) 将合金粉末放入模具中进行冷压成型。

4) 对冷压成型体放入热等静压烧结炉中进行高温烧结, 烧结环境为真空或惰性气体 。用真空电子束焊接技术密封烧结包套。

5) 对烧结后的成型体进行机械加工。

6) 将靶材进行真空塑料封装 。

所使用的靶材等静压成型模具由定位钢圈, 定位板和橡胶压板组成, 并由螺栓紧固密封。热等静压烧结包套用真空电子束焊接密封, 可有效解决已有技术中合金熔炼时的材料污染 、成分均匀性不易控制等问题, 提高了效率, 降低了成本。

3.2.4 锌镓氧化物陶瓷靶材

清华大学庄大明等人提出的锌镓氧化物陶瓷靶材制备工艺如下:

1) 将 93.8%( 质量百分比) 的氧化锌粉末和2%~ 7 %的氧化 镓粉 末混均 ( 粉末 纯 度均 为99.9 %) 。

2) 将混合粉末冷压成型, 压力为 2.5×10 6 N 。

3) 将成形的块体在 1 000 ~ 1 700℃、常压 、常气氛下烧结成密度为理论密度 96%的块体 。

该制作工艺相对简单 、经济, 制成的靶材成分均匀, 性能稳定 。

3.2.5 铝合金溅镀靶材

本文在铸造法一节中介绍了用铸造法和溅射成形法制备铝合金溅镀靶材, 铸造法的缺点是靶材易发生偏析现象, 影响溅镀薄膜的质量, 且溅镀靶表面易产生微颗粒, 影响薄膜性质的均匀性。溅射成形法虽然能避免铸造法的缺点, 但工艺复杂, 制备成本较高, 质量不易控制。中国台湾财团法人工业技术研究院采用气喷粉末方法制备铝合金溅镀靶材, 能够避免材料偏析和微颗粒现象, 生产效率高, 成本较低。其制备工艺如下:

1) 熔熔金属原料。

2) 然后以气喷法将该金属熔液制成金属粉末。

3) 筛分合金粉, 获得适当粒径的粉末。

4) 最后, 以真空热压法将该筛分后的金属粉末成形, 制成铝合金溅镀靶材。热压成形温度为500 ~ 650℃, 时间为 80 ~ 100min, 压力为 20 ~50MPa ;通入氩气作为保护气体, 氢气作为还原气体。

4、靶材的研究热点

近年来, 越来越多的国内外研究人员通过向基靶内添加稀土元素来改良靶材性能, 进而提高溅镀薄膜的综合性能。

Ag 金属膜具有低电阻 、高光反射率等优点, 但其缺点是对基板的附着性低, 易产生应力变形, 且耐热性和耐腐蚀性均较低。日立金属株式会社在Ag 合金中添加 Sm( 杉) 、Dy( 镝) 、Tb( 铽) 稀土元素, 应用该 Ag 合金靶材获得了低电阻 、高反射率、高耐热性 、耐环境性, 高附着性的 Ag 合金膜 。

传统制备金属膜或金属氧化膜电阻器的常用溅射靶材为 Cr-Ni-Si, Cr -Ni, Cr -Ni, Cr -SiO x系合金和化合物, 但上述靶材的通用性较差, 无法达到用一种溅射靶材能同时适合于制备金属膜电阻器和金属氧化膜电阻器, 致使工艺复杂, 生产成本高 。上海交通大学吴建生等人通过向 CrNiSi 三元合金加入 0.1%~ 3 %的镧系和锕系稀土元素, 提

高了靶材的通用性 、精密性和稳定性。

但添加稀土元素也带来了一些负面效应, 如 :

1) 电阻增大, 并且电阻值随着稀土含量的增加而上升 。

2) 膜的平均反射率下降。

由于不同种类稀土元素对电阻值和反射率的影响不同, 可通过优化稀土元素来降低上述负面作用, 提高溅镀薄膜的整体性能。

5、 靶材的技术问题

当前溅射靶材制备方面面临的主要技术问题是:

1) 提高溅射靶材利用率。

2) 在保证高密度、高致密性、微观结构均匀条件下, 大面积溅射靶材制作技术。

3) 提高溅镀靶材的致密度 。

4) 降低靶材内晶粒的尺寸 。

5) 提高溅射速率及溅射过程的稳定性。

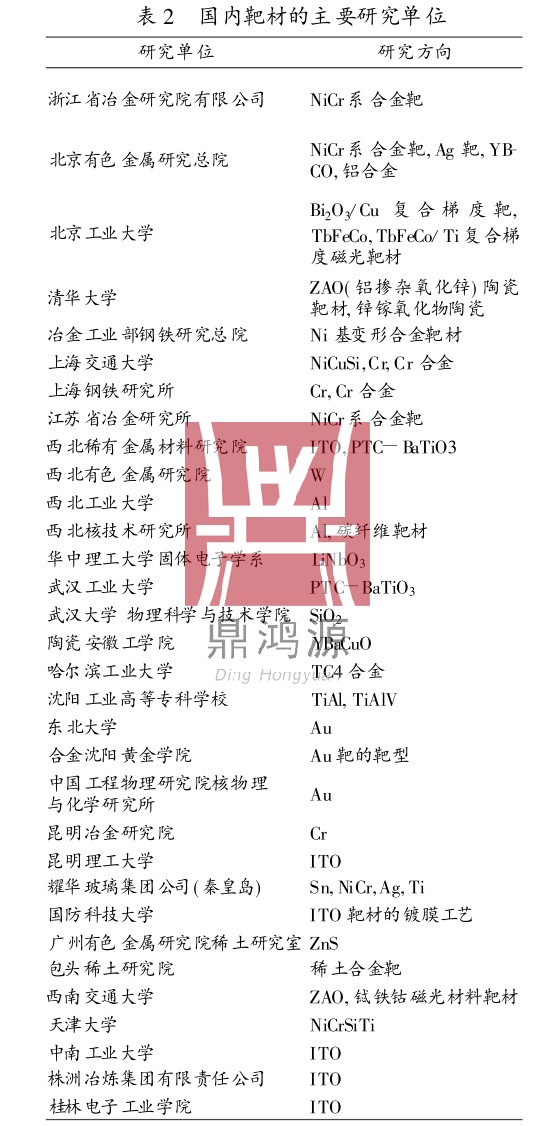

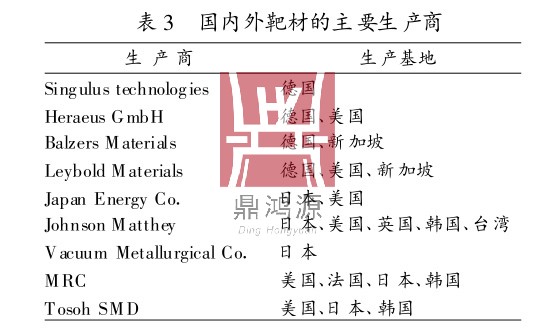

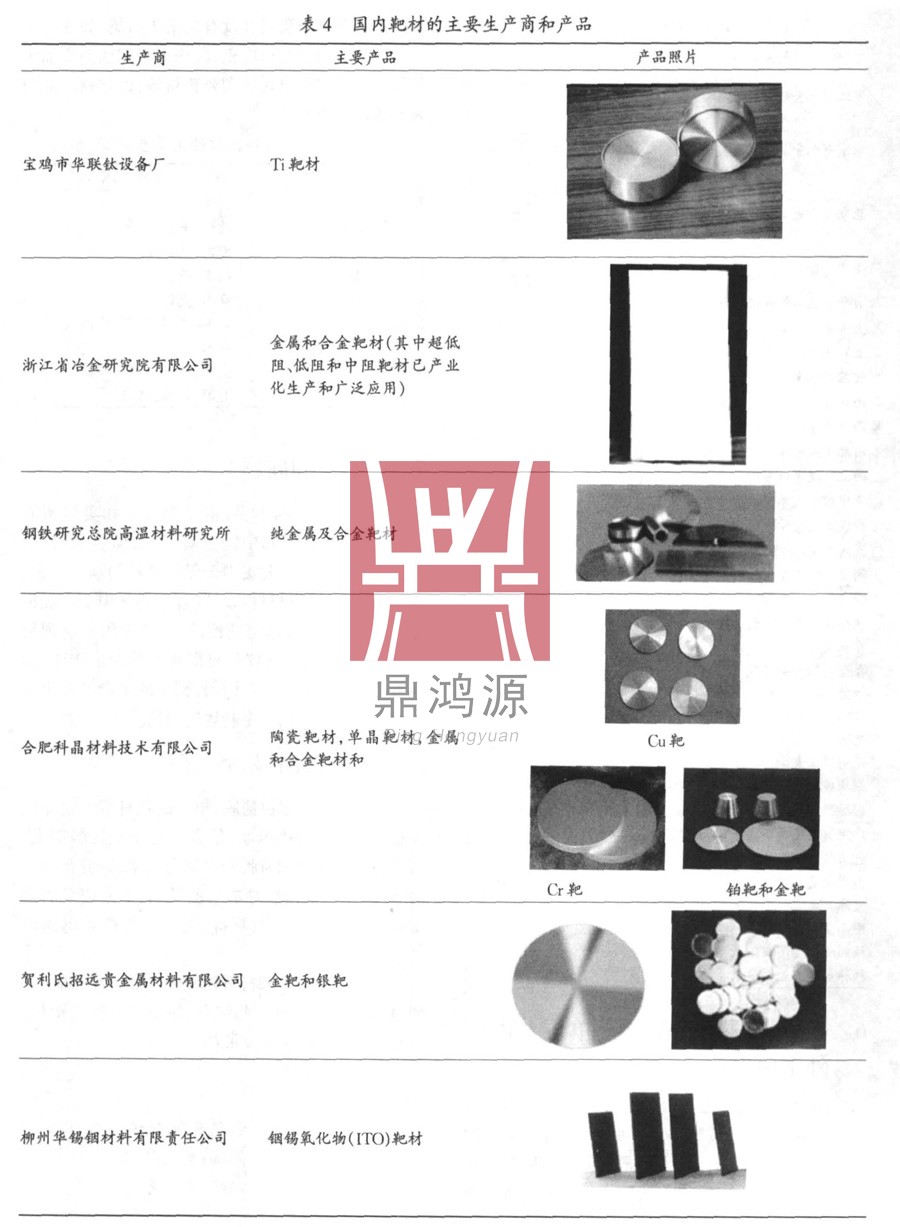

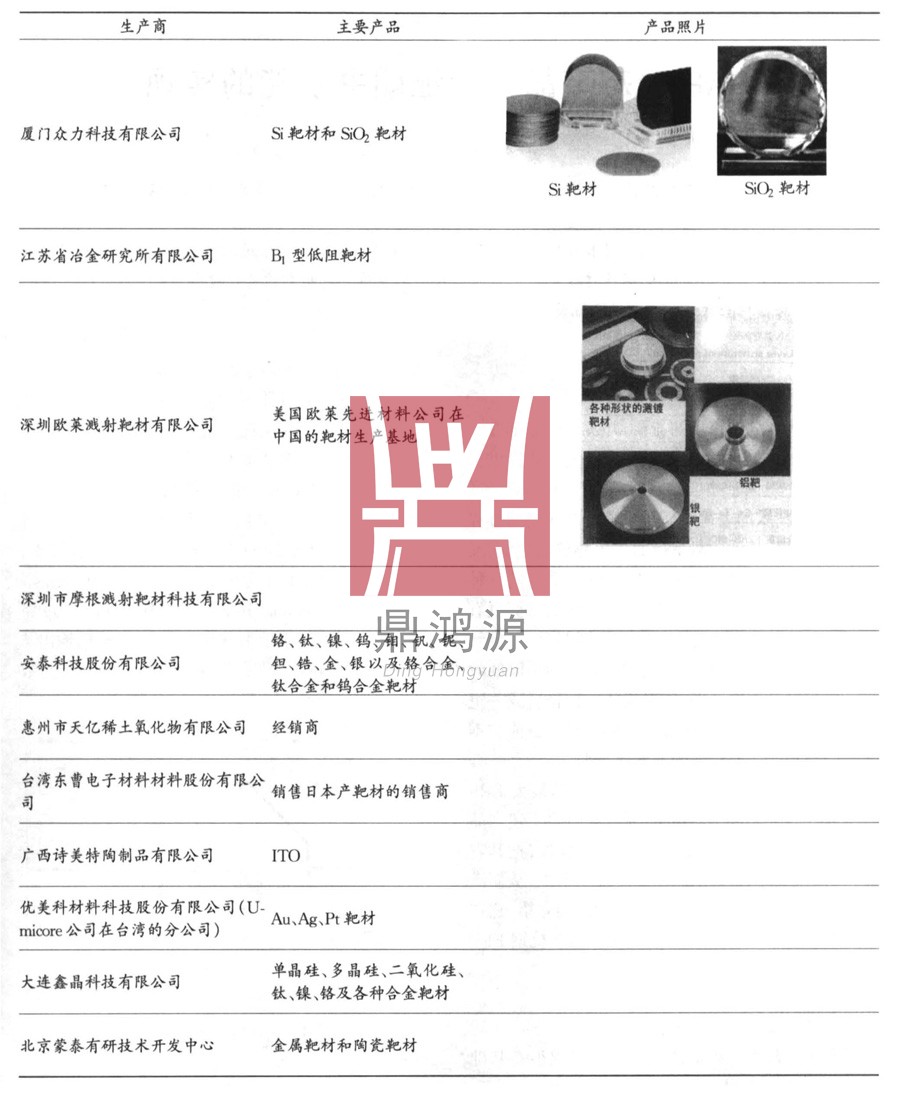

6、 国内靶材的主要研究单位及国内外主要生产商

国内靶材的主要研究单位及其研究方向见表2。对国内研究单位的详细掌握, 可以寻求恰当的技术合作伙伴。国内外主要靶材生产商见表 3 和表 4。由表 2 和表 4 可见, 我国大学和研究所已经开发的许多种类靶材并没有见诸于市场, 如北京工业大学研制的复合梯度靶, 清华大学和西南交通大学研制的铝掺杂氧化锌陶瓷靶材等, 即靶材产品研

发和市场严重脱节 。

7、靶材专利问题

目前靶材专利不多, 主要为日本和美国所有( 日本最多) , 欧洲和中国也有一些, 但数量较少。

已公示靶材专利主要集中于保护靶材的制备工艺,少量专利保护靶材材料设计( 且主要集中于添加稀土元素, 改良原有基靶的性能) 。从中国目前国情来看, 制备工艺专利仅具有形式上的约束作用, 而很难有实质性的制约。因而, 靶材的生产不会出现无铅钎料面对的国外专利规避问题。

8、靶材的发展趋势

靶材服务于溅镀薄膜, 单一的靶材研究毫无应用意义。为适应微电子 、信息等行业的发展需求,需要将靶材研究和薄膜研究结合起来, 研究靶材成份、性能与溅射薄膜性能间的关系, 不断研发满足薄膜性能要求的新型靶材, 促进靶材产业迅速发展。

纳米材料是未来材料领域的主导产品, 如何将靶材研究与纳米科技相结合, 研制出高性能靶材,将是靶材研发的主要发展趋势。